Warum ist die Folienwicklung die überlegene Methode zur Herstellung von hocheffizienten Niederspannungstransformatoren?

Der Transformator ist ein Eckpfeiler der elektrischen Infrastruktur und unerlässlich für die effiziente Übertragung elektrischer Energie zwischen Stromkreisen. Während traditionelle Methoden mit Kupferdrahtwicklungen nach wie vor weit verbreitet sind, hat die moderne Nachfrage nach höherer Leistungsdichte, reduzierten Betriebsverlusten und überlegener mechanischer Robustheit die Industrie in Richtung der Folienwicklungstechnik getrieben, insbesondere für Niederspannungstransformatoren (NS). Die grundlegende Frage für Transformatorenentwickler und -hersteller lautet: Warum hat sich die Folienwicklung als die überlegene Methode zur Erzielung hoher Effizienz und Zuverlässigkeit in diesen kritischen Komponenten herauskristallisiert?

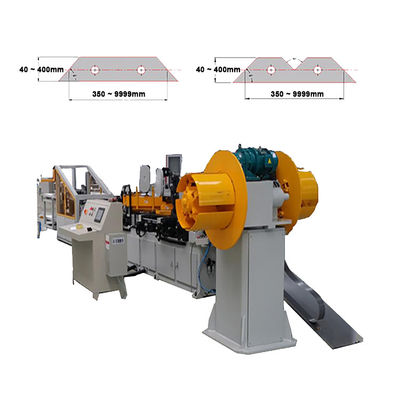

Folienwickelmaschinen verwenden breite Streifen aus leitfähigem Material, typischerweise Kupfer- oder Aluminiumfolie, anstelle von mehreren Litzen aus Runddraht. Diese Änderung der Leitergeometrie bietet unmittelbare und tiefgreifende elektrische, thermische und mechanische Vorteile, die die Einschränkungen traditioneller Drahtwicklungen direkt angehen.

Der bedeutendste Vorteil liegt in der drastischen Reduzierung der Wechselstromverluste, insbesondere des Näheffekts und des Skineffekts. In dicken Runddrahtleitern neigen hochfrequente Ströme oder Ströme mit schnell ansteigenden Flanken dazu, sich zur Oberfläche zu drängen (Skineffekt) oder sich ungleichmäßig innerhalb benachbarter Drähte zu konzentrieren (Näheffekt). Diese Phänomene erhöhen den effektiven Widerstand des Leiters, was zu höheren Leistungsverlusten (Wärme) und geringerer Effizienz führt.

Die Folienwicklung mildert diese Probleme inhärent. Da der Folienstreifen breit, aber sehr dünn ist, werden die Magnetflusslinien, die von der Wicklung erzeugt werden, nahezu gleichmäßig über den Querschnitt des Leiters verteilt. Diese gleichmäßige Verteilung minimiert den Stromverdrängungseffekt und stellt sicher, dass die gesamte Leitermasse effektiv genutzt wird. Das Ergebnis ist eine erhebliche Reduzierung sowohl des Skin- als auch des Näheffekts, was zu einer spürbaren Verringerung der Lastverluste (Kupferverluste) und einer entsprechenden Erhöhung des Wirkungsgrads des Transformators führt. Bei großen Industrietransformatoren, die kontinuierlich betrieben werden, führt dieser geringe prozentuale Effizienzgewinn über die Lebensdauer des Transformators zu enormen Energie- und Kosteneinsparungen, was die Folienwicklung zu einem ökologischen und wirtschaftlichen Gebot macht.

Neben der elektrischen Leistung bietet die Folienwicklung ein überlegenes Wärmemanagement. Wärme ist der Hauptfeind der Transformatorlebensdauer. In traditionellen Drahtwicklungen kann die in den inneren Schichten erzeugte Wärme eingeschlossen werden, was zu lokalen Hotspots führt, die die Isolierung beeinträchtigen und die Lebensdauer des Geräts verkürzen. Folienwicklungen mit ihrer großen, flachen Oberfläche bieten einen hervorragenden Wärmepfad. Jede Windung ist im Wesentlichen ein breiter Wärmeleiter, der die Wärmeenergie effizient zu den Rändern der Spule und in das Kühlmedium leitet. Die große Kontaktfläche zwischen benachbarten Folienschichten, die nur durch eine dünne Zwischenschichtisolierung (oft Mylar oder Nomex) getrennt sind, fördert zudem eine gleichmäßige Temperaturverteilung, wodurch schädliche Hotspots effektiv eliminiert und die Toleranz des Transformators für den Betrieb mit hohem Strom deutlich erhöht wird.

Schließlich ist die mechanische Robustheit von Folienwicklungen unübertroffen. Während Kurzschlussereignissen erzeugen hohe Ströme intensive elektromagnetische Kräfte, die Drahtwicklungen belasten und beschädigen können, was zu Isolationsausfällen oder strukturellen Verformungen führt. Eine Folienwicklung mit ihrem festen, durchgehenden Streifen bietet eine überlegene mechanische Steifigkeit. Die gesamte Wicklung wirkt als monolithische, selbsttragende Struktur, die den starken axialen und radialen Kräften, denen sie unter Fehlerbedingungen ausgesetzt ist, weitaus besser widersteht. Diese inhärente Festigkeit verbessert die Zuverlässigkeit und Belastbarkeit des Transformators in anspruchsvollen Anwendungen.

Zusammenfassend lässt sich sagen, dass der Übergang von traditionellen Drähten zur Folienwicklung eine strategische Entscheidung ist, die durch Physik und Wirtschaftlichkeit getrieben wird. Eine Transformator-Folienwickelmaschine liefert eine Spule, die elektrisch überlegen ist, da die Wechselstromverluste minimiert werden, thermisch robust ist, da die Wärmeableitung verbessert wird, und mechanisch überlegen ist, da die Kurzschlussfestigkeit erhöht wird. Diese kombinierten Vorteile machen die Folienwicklung zur definitiven Hochleistungsmethode für die Herstellung der zuverlässigen, hocheffizienten Niederspannungstransformatoren, die von modernen Stromverteilungs- und Industriesystemen benötigt werden.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!  Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten! Bitte überprüfen Sie Ihre E-Mail!

Bitte überprüfen Sie Ihre E-Mail!